বেসিক ম্যাগনেট ডিজাইন

ম্যাগনাবেন্ড মেশিনটি সীমিত শুল্ক চক্র সহ একটি শক্তিশালী ডিসি চুম্বক হিসাবে ডিজাইন করা হয়েছে।

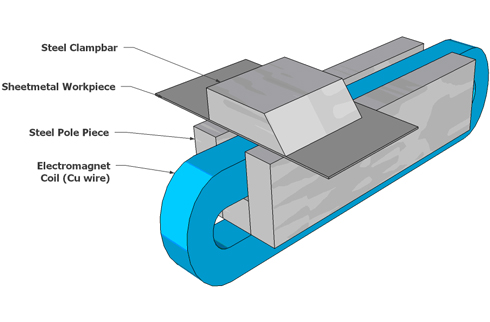

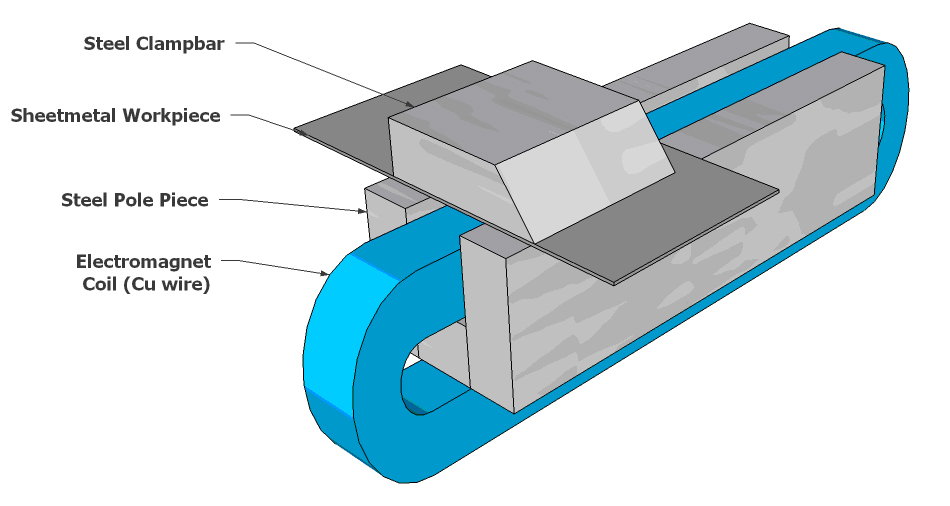

মেশিনে 3টি মৌলিক অংশ থাকে:-

চুম্বক শরীর যা মেশিনের ভিত্তি তৈরি করে এবং ইলেক্ট্রো-চুম্বক কয়েল ধারণ করে।

ক্ল্যাম্প বার যা চুম্বক বেসের খুঁটির মধ্যে চৌম্বকীয় প্রবাহের জন্য একটি পথ সরবরাহ করে এবং এর ফলে শিটমেটাল ওয়ার্কপিসকে আটকে দেয়।

বাঁকানো মরীচি যা চুম্বক দেহের সামনের প্রান্তে পিভট করা হয় এবং ওয়ার্কপিসে নমন বল প্রয়োগের জন্য একটি উপায় সরবরাহ করে।

3-ডি মডেল:

নীচে একটি 3-ডি অঙ্কন একটি U-টাইপ চুম্বকের অংশগুলির মৌলিক বিন্যাস দেখায়:

কর্ম চক্র

ডিউটি চক্রের ধারণাটি ইলেক্ট্রোম্যাগনেটের ডিজাইনের একটি অত্যন্ত গুরুত্বপূর্ণ দিক।যদি নকশাটি প্রয়োজনের চেয়ে বেশি শুল্ক চক্রের জন্য সরবরাহ করে তবে এটি সর্বোত্তম নয়।আরও শুল্ক চক্রের অন্তর্নিহিত অর্থ হল আরও তামার তারের প্রয়োজন হবে (ফলে উচ্চ খরচ সহ) এবং/অথবা কম ক্ল্যাম্পিং ফোর্স উপলব্ধ থাকবে।

দ্রষ্টব্য: একটি উচ্চ শুল্ক চক্র চুম্বকের কম শক্তি অপচয় হবে যার অর্থ এটি কম শক্তি ব্যবহার করবে এবং এইভাবে কাজ করা সস্তা হবে।যাইহোক, যেহেতু চুম্বক শুধুমাত্র সংক্ষিপ্ত সময়ের জন্য চালু থাকে, তাই অপারেশনের শক্তি খরচ সাধারণত খুব কম তাৎপর্যপূর্ণ বলে বিবেচিত হয়।এইভাবে ডিজাইনের পদ্ধতি হল কয়েলের উইন্ডিংগুলিকে অত্যধিক গরম না করার ক্ষেত্রে আপনি যতটা শক্তি অপচয় করতে পারেন।(এই পদ্ধতিটি বেশিরভাগ ইলেক্ট্রোম্যাগনেট ডিজাইনের জন্য সাধারণ)।

ম্যাগনাবেন্ড প্রায় 25% নামমাত্র শুল্ক চক্রের জন্য ডিজাইন করা হয়েছে।

সাধারণত এটি একটি মোড় তৈরি করতে মাত্র 2 বা 3 সেকেন্ড সময় নেয়।তারপর চুম্বকটি আরও 8 থেকে 10 সেকেন্ডের জন্য বন্ধ থাকবে যখন ওয়ার্কপিসটি পুনরায় স্থাপন করা হবে এবং পরবর্তী মোড়ের জন্য প্রস্তুত হবে।যদি 25% শুল্ক চক্র অতিক্রম করা হয় তবে অবশেষে চুম্বকটি খুব গরম হয়ে যাবে এবং একটি তাপ ওভারলোড ট্রিপ করবে।চুম্বক ক্ষতিগ্রস্ত হবে না কিন্তু এটি আবার ব্যবহার করার আগে প্রায় 30 মিনিটের জন্য ঠান্ডা হতে হবে।

ক্ষেত্রের মেশিনগুলির সাথে অপারেশনাল অভিজ্ঞতা দেখিয়েছে যে 25% শুল্ক চক্র সাধারণ ব্যবহারকারীদের জন্য যথেষ্ট পর্যাপ্ত।প্রকৃতপক্ষে কিছু ব্যবহারকারী মেশিনের ঐচ্ছিক উচ্চ ক্ষমতার সংস্করণগুলির জন্য অনুরোধ করেছেন যার কম শুল্ক চক্রের ব্যয়ে আরও ক্ল্যাম্পিং শক্তি রয়েছে।

ম্যাগনাবেন্ড ক্ল্যাম্পিং ফোর্স:

ব্যবহারিক ক্ল্যাম্পিং ফোর্স:

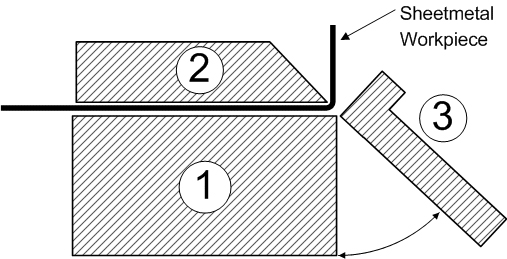

অনুশীলনে এই উচ্চ ক্ল্যাম্পিং বলটি তখনই উপলব্ধি করা যায় যখন এটির প্রয়োজন হয় না(!), অর্থাৎ পাতলা স্টিলের ওয়ার্কপিস বাঁকানোর সময়।নন-লৌহঘটিত ওয়ার্কপিস বাঁকানোর সময় উপরের গ্রাফে দেখানো শক্তি কম হবে এবং (একটু কৌতূহলীভাবে), মোটা স্টিলের ওয়ার্কপিস বাঁকানোর সময়ও কম।এর কারণ হল একটি ধারালো বাঁক তৈরি করতে যে ক্ল্যাম্পিং বল প্রয়োজন তা ব্যাসার্ধের মোড়ের জন্য প্রয়োজনের চেয়ে অনেক বেশি।তাহলে যা ঘটে তা হল যে বাঁকটি এগিয়ে যাওয়ার সাথে সাথে ক্ল্যাম্পবারের সামনের প্রান্তটি সামান্য উত্তোলন করে এইভাবে ওয়ার্কপিসটিকে একটি ব্যাসার্ধ তৈরি করতে দেয়।

ছোট এয়ার-গ্যাপ যা তৈরি হয় তাতে ক্ল্যাম্পিং ফোর্সের সামান্য ক্ষতি হয় কিন্তু ব্যাসার্ধের বাঁক গঠনের জন্য যে বল প্রয়োজন তা চুম্বক ক্ল্যাম্পিং বলের তুলনায় আরও তীব্রভাবে কমে গেছে।এইভাবে একটি স্থিতিশীল পরিস্থিতির ফলাফল এবং ক্ল্যাম্পবার যেতে দেয় না।

উপরে যা বর্ণিত হয়েছে তা হল নমনের মোড যখন মেশিনটি তার বেধ সীমার কাছাকাছি থাকে।যদি আরও ঘন ওয়ার্কপিস চেষ্টা করা হয় তবে অবশ্যই ক্ল্যাম্পবারটি উঠবে।

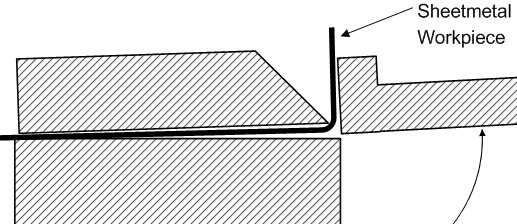

এই চিত্রটি পরামর্শ দেয় যে যদি ক্ল্যাম্পবারের নাকের প্রান্তটি তীক্ষ্ণ না হয়ে একটু ব্যাসার্ধিত হয়, তবে ঘন বাঁকের জন্য বাতাসের ব্যবধান হ্রাস পাবে।

প্রকৃতপক্ষে এটিই ঘটনা এবং একটি সঠিকভাবে তৈরি ম্যাগনাবেন্ডের একটি ক্ল্যাম্পবার থাকবে যার একটি বর্ধিত প্রান্ত থাকবে।(একটি ব্যাসার্ধক প্রান্তটি ধারালো প্রান্তের তুলনায় দুর্ঘটনাজনিত ক্ষতির প্রবণতাও অনেক কম)।

বাঁক ব্যর্থতার প্রান্তিক মোড:

যদি একটি খুব মোটা ওয়ার্কপিসের উপর একটি বাঁকানোর চেষ্টা করা হয় তবে মেশিনটি এটিকে বাঁকতে ব্যর্থ হবে কারণ ক্ল্যাম্পবারটি সরে যাবে।(সৌভাগ্যবশত এটি একটি নাটকীয় উপায়ে ঘটবে না; ক্ল্যাম্পবার কেবল শান্তভাবে যেতে দেয়)।

যাইহোক, যদি বাঁকানো লোড চুম্বকের বাঁকানোর ক্ষমতার চেয়ে সামান্য বেশি হয় তবে সাধারণত যা হয় তা হল বাঁকটি প্রায় 60 ডিগ্রি বলতে এগিয়ে যাবে এবং তারপর ক্ল্যাম্পবারটি পিছনের দিকে স্লাইড করতে শুরু করবে।ব্যর্থতার এই মোডে চুম্বক শুধুমাত্র ওয়ার্কপিস এবং চুম্বকের বিছানার মধ্যে ঘর্ষণ তৈরি করে পরোক্ষভাবে নমন লোডকে প্রতিরোধ করতে পারে।

লিফট-অফের কারণে ব্যর্থতা এবং স্লাইডিংয়ের কারণে ব্যর্থতার মধ্যে বেধের পার্থক্য সাধারণত খুব বেশি নয়।

লিফ্ট-অফ ব্যর্থতার কারণ হল ওয়ার্কপিসটি ক্ল্যাম্পবারের সামনের প্রান্তটি উপরের দিকে লিভার করে।ক্ল্যাম্পবারের সামনের প্রান্তে থাকা ক্ল্যাম্পিং ফোর্সই মূলত এটিকে প্রতিরোধ করে।পিছনের প্রান্তে ক্ল্যাম্পিংয়ের সামান্য প্রভাব পড়ে কারণ এটি যেখানে ক্ল্যাম্পবার পিভট করা হচ্ছে তার কাছাকাছি।প্রকৃতপক্ষে এটি মোট ক্ল্যাম্পিং শক্তির মাত্র অর্ধেক যা উত্তোলন প্রতিরোধ করে।

অন্যদিকে স্লাইডিং মোট ক্ল্যাম্পিং বল দ্বারা প্রতিরোধ করা হয় কিন্তু শুধুমাত্র ঘর্ষণ দ্বারা তাই প্রকৃত প্রতিরোধ ওয়ার্কপিস এবং চুম্বকের পৃষ্ঠের মধ্যে ঘর্ষণ সহগের উপর নির্ভর করে।

পরিষ্কার এবং শুষ্ক ইস্পাত জন্য ঘর্ষণ সহগ 0.8 হিসাবে উচ্চ হতে পারে কিন্তু যদি তৈলাক্তকরণ উপস্থিত থাকে তবে এটি 0.2 হিসাবে কম হতে পারে।সাধারণত এটি এমন কোথাও থাকবে যে বাঁক ব্যর্থতার প্রান্তিক মোড সাধারণত স্লাইডিংয়ের কারণে হয়, তবে চুম্বকের পৃষ্ঠে ঘর্ষণ বাড়ানোর প্রচেষ্টা সার্থক নয় বলে দেখা গেছে।

বেধ ক্ষমতা:

একটি ই-টাইপ ম্যাগনেট বডির জন্য 98 মিমি চওড়া এবং 48 মিমি গভীর এবং একটি 3,800 অ্যাম্পিয়ার-টার্ন কয়েল সহ, সম্পূর্ণ দৈর্ঘ্যের নমন ক্ষমতা 1.6 মিমি।এই বেধ স্টিল শীট এবং অ্যালুমিনিয়াম শীট উভয় ক্ষেত্রেই প্রযোজ্য।অ্যালুমিনিয়াম শীটে কম ক্ল্যাম্পিং থাকবে তবে এটিকে বাঁকানোর জন্য কম টর্কের প্রয়োজন তাই এটি এমনভাবে ক্ষতিপূরণ দেয় যাতে উভয় ধরণের ধাতুর জন্য একই গেজ ক্ষমতা দেওয়া যায়।

উল্লিখিত নমন ক্ষমতা সম্পর্কে কিছু সতর্কতা থাকা দরকার: প্রধানটি হল শীট ধাতুর ফলন শক্তি ব্যাপকভাবে পরিবর্তিত হতে পারে।1.6 মিমি ক্ষমতা 250 MPa পর্যন্ত ফলন চাপ সহ ইস্পাত এবং 140 MPa পর্যন্ত ফলন চাপ সহ অ্যালুমিনিয়ামের ক্ষেত্রে প্রযোজ্য।

স্টেইনলেস স্টিলের বেধ ক্ষমতা প্রায় 1.0 মিমি।এই ক্ষমতা বেশিরভাগ অন্যান্য ধাতুর তুলনায় উল্লেখযোগ্যভাবে কম কারণ স্টেইনলেস স্টীল সাধারণত অ-চৌম্বকীয় এবং তবুও একটি যুক্তিসঙ্গতভাবে উচ্চ ফলনের চাপ রয়েছে।

আরেকটি ফ্যাক্টর হল চুম্বকের তাপমাত্রা।যদি চুম্বকটিকে গরম হতে দেওয়া হয় তবে কয়েলের প্রতিরোধ ক্ষমতা বেশি হবে এবং এর ফলে এটি কম অ্যাম্পিয়ার-টার্ন এবং নিম্ন ক্ল্যাম্পিং বল সহ কম কারেন্ট টানবে।(এই প্রভাবটি সাধারণত বেশ মাঝারি হয় এবং মেশিনের বৈশিষ্ট্যগুলি পূরণ না করার সম্ভাবনা কম)।

অবশেষে, চুম্বকের ক্রস সেকশনটি বড় করা হলে আরও ঘন ক্ষমতার ম্যাগনাবেন্ড তৈরি করা যেতে পারে।

পোস্টের সময়: আগস্ট-27-2021